SEGUIMOS CON NUESTRAS ENTRADAS, EN ESTA OCASIÓN TRATAMOS UN TEMA EXTENSO PERO MUY INTERESANTE, PARA ELLO SABEMOS QUE ES UN TRATAMIENTO TÉRMICO:

Se conoce como tratamiento térmico el proceso que comprende el calentamiento de los metales o las aleaciones en estado sólido a temperaturas definidas, manteniéndolas a esa temperatura por suficiente tiempo, seguido de un enfriamiento a velocidades adecuadas con el fin de mejorar sus propiedades físicas y mecánicas, especialmente la dureza, resistencia y elasticidad. Los materiales a los que se aplica el tratamiento térmico son básicamente. El acero y la fundición, formados por hierro y carbono.

Mejora de las propiedades a través del tratamiento térmico

Las propiedades mecánicas de las aleaciones de un mismo metal, y en particular de los aceros, residen en la composición química de la aleación que la forma y el tipo de tratamiento térmico a los que se les somete. Los tratamientos térmicos modifican la estructura cristalina que forman a los aceros sin variar la composición química de los mismos.

Esta propiedad de tener diferentes estructuras de grano con la misma composición química se llama polimorfismo y es la que justifica los tratamientos térmicos. Técnicamente el polimorfismo es la capacidad de algunos materiales de presentar distintas estructuras cristalinas, con una única composición química, el diamante y el grafito son polimorfismos del carbono. La α-ferrita, la austenita y la δ-ferrita son polimorfismos del hierro. Esta propiedad en un elemento químico puro se denomina alotropía.

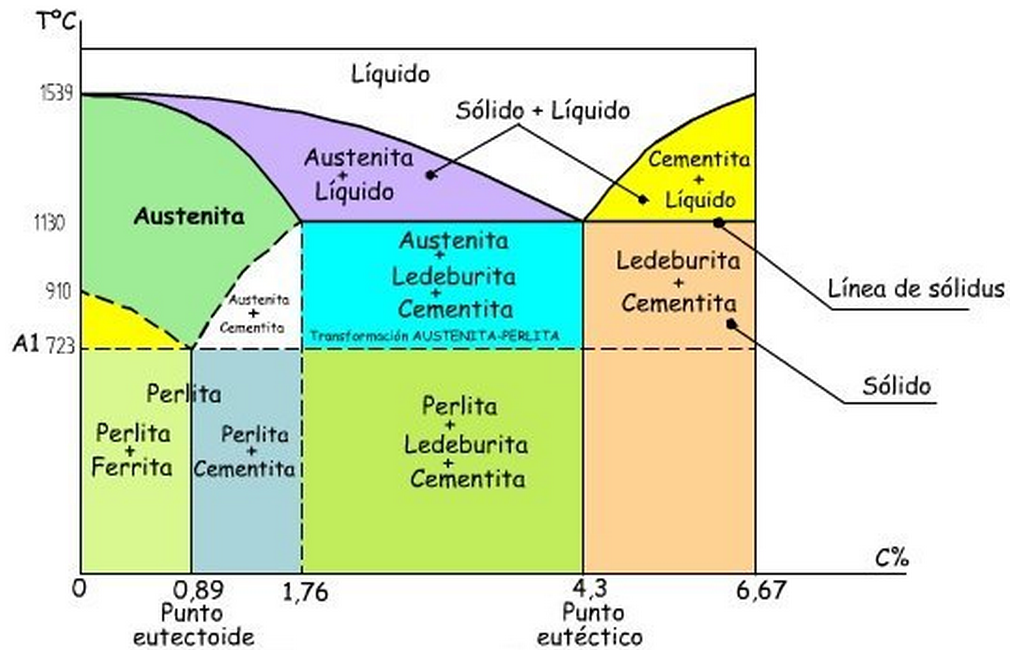

Por lo tanto las diferentes estructuras de grano pueden ser modificadas, obteniendo así aceros con nuevas propiedades mecánicas, pero siempre manteniendo la composición química. Estas propiedades varían de acuerdo al tratamiento que se le dé al acero dependiendo de la temperatura hasta la cual se lo caliente y de cómo se enfría el mismo. La forma que tendrá el grano y los microconstituyentes que compondrán al acero, sabiendo la composición química del mismo (esto es porcentaje de Carbono y hierro (Fe3)) y la temperatura a la que se encuentra, se puede ver en el diagrama hierro carbono.

Tratamientos térmicos del acero

El tratamiento térmico en el material es uno de los pasos fundamentales para que pueda alcanzar las propiedades mecánicas para las cuales está creado. Este tipo de procesos consisten en el calentamiento y enfriamiento de un metal en su estado sólido para cambiar sus propiedades físicas. Con el tratamiento térmico adecuado se pueden reducir los esfuerzos internos, el tamaño del grano, incrementar la tenacidad o producir una superficie dura con un interior dúctil. La clave de los tratamientos térmicos consiste en las reacciones que se producen en el material, tanto en los aceros como en las aleaciones no férreas, y ocurren durante el proceso de calentamiento y enfriamiento de las piezas, con unas pautas o tiempos establecidos.

Para conocer a que temperatura debe elevarse el metal para que se reciba un tratamiento térmico es recomendable contar con los diagramas de cambio de fases como el de hierro-carbono. En este tipo de diagramas se especifican las temperaturas en las que suceden los cambios de fase (cambios de estructura cristalina), dependiendo de los materiales diluidos.

Los tratamientos térmicos han adquirido gran importancia en la industria en general, ya que con las constantes innovaciones se van requiriendo metales con mayores resistencias tanto al desgaste como a la tensión. Los principales tratamientos térmicos son:

Temple: Su finalidad es aumentar la dureza y la resistencia del acero. Para ello, se calienta el acero a una temperatura ligeramente más elevada que la crítica superior Ac (entre 900-950 °C) y se enfría luego más o menos rápidamente (según características de la pieza) en un medio como agua, aceite, etcétera.

Revenido: Sólo se aplica a aceros previamente templados, para disminuir ligeramente los efectos del temple, conservando parte de la dureza y aumentar la tenacidad. El revenido consigue disminuir la dureza y resistencia de los aceros templados, se eliminan las tensiones creadas en el temple y se mejora la tenacidad, dejando al acero con la dureza o resistencia deseada. Se distingue básicamente del temple en cuanto a temperatura máxima y velocidad de enfriamiento.

Recocido: Consiste básicamente en un calentamiento hasta la temperatura de austenización (800-925 °C) seguido de un enfriamiento lento. Con este tratamiento se logra aumentar la elasticidad, mientras que disminuye la dureza. También facilita el mecanizado de las piezas al homogeneizar la estructura, afinar el grano y ablandar el material, eliminando la acritud que produce el trabajo en frío y las tensiones internas.

Normalizado: Tiene por objetivo dejar un material en estado normal, es decir, ausencia de tensiones internas y con una distribución uniforme del carbono. Se suele emplear como tratamiento previo al temple y al revenido.

|

| ENSAYOS DE TRATAMIENTOS TÉRMICOS |

Clasificación de los aceros atendiendo a su % en carbono:

- Aceros extra suaves: el contenido del carbono varía entre el 0,1 y 0,2%

- Aceros suaves: el contenido del carbono está entre 0,2 y 0,3%

- Aceros semisuaves: el carbono está entre 0,3 y 0,4%

- Aceros semiduros : el carbono está entre el 0,4 y 0,5%

- Aceros duros : el carbono está entre el 0,5 y 0,6%

- Aceros extra duros : el carbono esta entre el 0,6 y 0,7%

Micro constituyente

El hierro puro está presente en tres estados alotrópicos a medida que se incrementa la temperatura desde la temperatura ambiente:

Hasta los 911 °C (temperatura crítica AC3), el hierro ordinario, cristaliza en el sistema cúbico de cuerpo centrado y recibe la denominación de hierro α o ferrita. Es un material dúctil y maleable responsable de la buena forjabilidad de la aleaciones con bajo contenido en carbono y es ferro magnético hasta los 770 °C (temperatura de Curie a la que pierde dicha cualidad; se suele llamar también AC2). La ferrita puede disolver pequeñas cantidades de carbono.

Entre 911 y 1400 °C cristaliza en el sistema cúbico de caras centradas y recibe la denominación de hierro γ o austenita. Dada su mayor compacidad la austenita se deforma con mayor facilidad y es paramagnética.

Entre 1400 y 1538 °C cristaliza de nuevo en el sistema cúbico de cuerpo centrado y recibe la denominación de hierro δ que es en esencia el mismo hierro alfa pero con parámetro de red mayor por efecto de la temperatura.

A mayor temperatura el hierro se encuentra en estado líquido.

Si se añade carbono al hierro aumenta su grado de macicez y sus átomos podrían situarse simplemente en los instersticios de la red cristalina de éste último; sin embargo en los aceros aparece combinado formando carburo de hierro (Fe3C), es decir, un compuesto químico definido y que recibe la denominación de cementita de modo que los aceros aleados al carbono están constituidos realmente por ferrita y cementita.

Transformación de la austenita

El diagrama de fases Fe-C muestra dos composiciones singulares:

Un eutéctico (composición para la cual el punto de fusión es mínimo) que se denomina ledeburita y contiene un 4,3% de carbono (64,5 % de cementita). La ledeburita aparece entre los constituyentes de la aleación cuando el contenido en carbono supera el 2% (región del diagrama no mostrada) y es la responsable de la mala forjabilidad de la aleación marcando la frontera entre los aceros con menos del 2% de C (forjables) y las fundiciones con porcentajes de carbono superiores (no forjables y fabricadas por moldeo). De este modo se observa que por encima de la temperatura crítica A3 los aceros están constituidos sólo por austenita, una solución sólida de carbono en hierro γ y su microestructura en condiciones de enfriamiento lento dependerá por tanto de las transformaciones que sufra ésta.

Un eutectoide en la zona de los aceros, equivalente al eutéctico pero en el estado sólido, donde la temperatura de transformación de la austenita es mínima. El eutectoide contiene un 0,80 %C (13,5% de cementita) y se denomina perlita. Está constituido por capas alternas de ferrita y cementita, siendo sus propiedades mecánicas intermedias entre las de la ferrita y la cementita.

La existencia del eutectoide permite distinguir dos tipos de aleaciones de acero:

Aceros hipoeutectoides (< 0.80% C). Al enfriarse por debajo de la temperatura crítica A3 comienza a precipitar la ferrita entre los granos de austenita y al alcanzar la temperatura crítica A1 la austenita restante se transforma en perlita. Se obtiene por tanto a temperatura ambiente una estructura de cristales de perlita embebidos en una matriz de ferrita.

Aceros hipereutectoides (> 0.80% C). Al enfriarse por debajo de la temperatura crítica se precipita el carburo de hierro resultando a temperatura ambiente cristales de perlita embebidos en una matriz de cementita.

Otros micros constituyentes

Las texturas básicas descritas (perlíticas) son las obtenidas enfriando lentamente aceros al carbono, sin embargo modificando las condiciones de enfriamiento (base de los tratamientos térmicos) es posible obtener estructuras cristalinas diferentes:

La martensita es el constituyente típico de los aceros templados y se obtiene de forma casi instantánea al enfriar rápidamente la austenita. Es una solución sobresaturada de carbono en hierro alfa con tendencia, cuanto mayor es el carbono, a la sustitución de la estructura cúbica centrada en el cuerpo por tetragonal centrada en el cuerpo. Tras la cementita (y los carburos de otros metales) es el constituyente más duro de los aceros.

Velocidades intermedias de enfriamiento dan lugar a la bainita, estructura similar a la perlita formada por agujas de ferrita y cementita pero de mayor ductilidad y resistencia que aquélla.

También se puede obtener austenita por enfriamiento rápido de aleaciones con elementos gammágenos (que favorecen la estabilidad del hierro γ) como el níquel y el manganeso, tal es el caso por ejemplo de los aceros inoxidables austeníticos.

Antaño se identificaron también la sorbita y la troostita que han resultado ser en realidad perlitas de muy pequeña distancia interlaminar por lo que dichas denominaciones han caído en desuso.

|

| DIAGRAMA FE-C |

Propiedades mecánicas

Las características mecánicas de un material dependen tanto de su composición química como de la estructura cristalina que tenga. Los tratamientos térmicos modifican esa estructura cristalina sin alterar la composición química, dando a los materiales unas características mecánicas concretas, mediante un proceso de calentamientos y enfriamientos sucesivos hasta conseguir la estructura cristalina deseada.

Entre estas características están:

- Resistencia al desgaste: Es la resistencia que ofrece un material a dejarse erosionar cuando está en contacto de fricción con otro materia

- Tenacidad: Es la capacidad que tiene un material de absorber energía sin producir fisuras (resistencia al impacto).

- Maquinabilidad: Es la facilidad que posee un material de permitir el proceso de mecanizado por arranque de viruta.

- Dureza: Es la resistencia que ofrece un material para dejarse penetrar. Se mide en unidades BRINELL (HB), unidades ROCKWEL C (HRC), VICKERS (HV),etc.Dureza Vickers mediante el test del mismo nombre.Tambien puede ser definido como la capacidad de un material de no ser rayado.

Les dejo un video de: ANALISIS DE DIAGRAMAS DE EQUILIBRIO. ESTUDIO DE ENFRIAMIENTO DE ALEACIONES.

No hay comentarios:

Publicar un comentario